半導体の製造工程とは?設計・前工程・後工程をわかりやすく解説

※この記事は6分30秒で読めます。

「半導体はどのような工程で製造されるの?」

「半導体の製造に向いている方の特徴が知りたい」

など、半導体の製造に関して疑問を持っている方もいるでしょう。

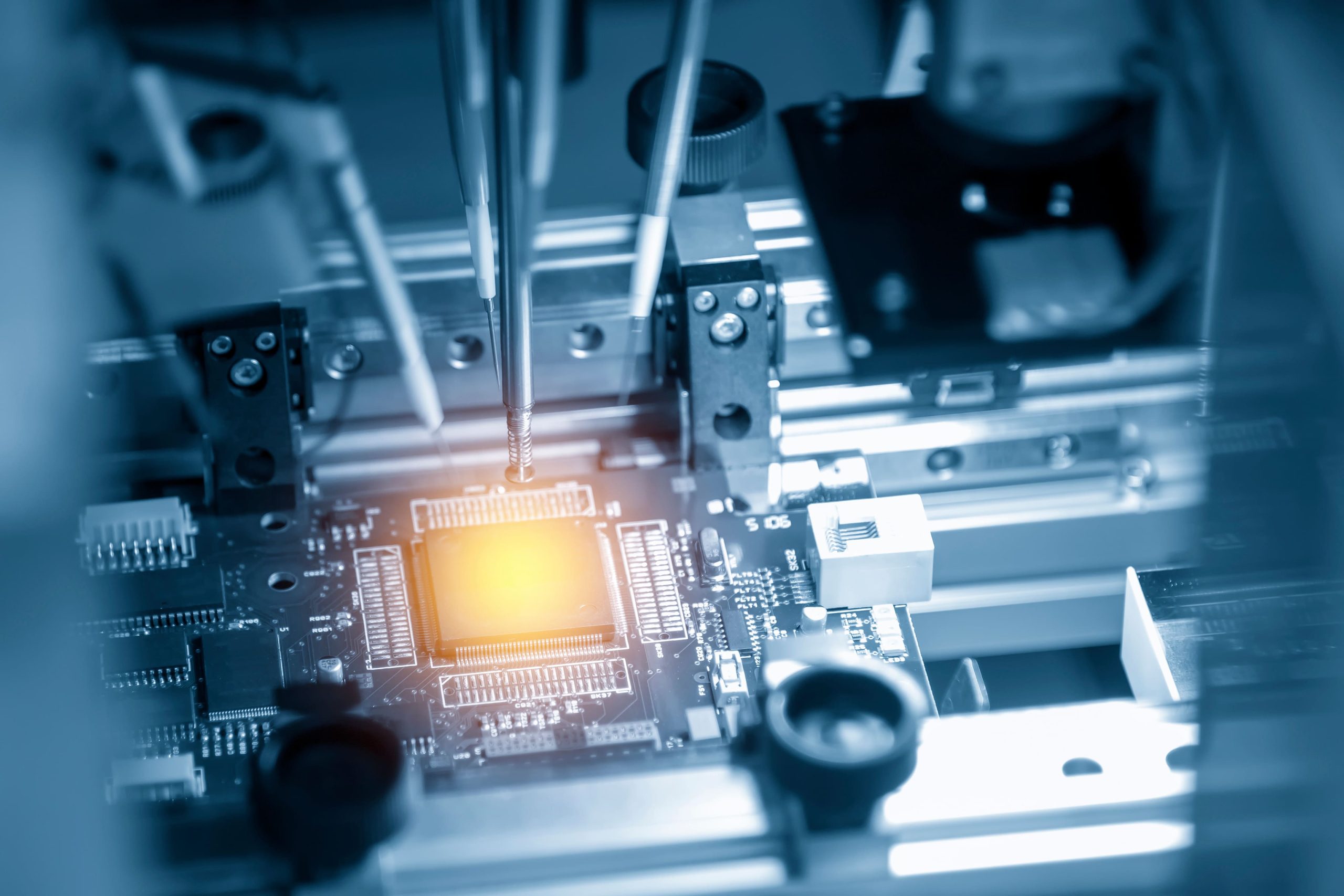

半導体製造は、自動車をはじめとした精密機器になくてはならないパーツです。その製造工程は、設計、前工程、後工程に分けられます。

今回は、半導体の概要、半導体の製造工程、向いている方の特徴などを解説します。この記事を読めば半導体の製造工程のことがよくわかり、転職活動の参考にできます。

エリアから工場・製造業のお仕事を探す

1.半導体ってなんだろう?

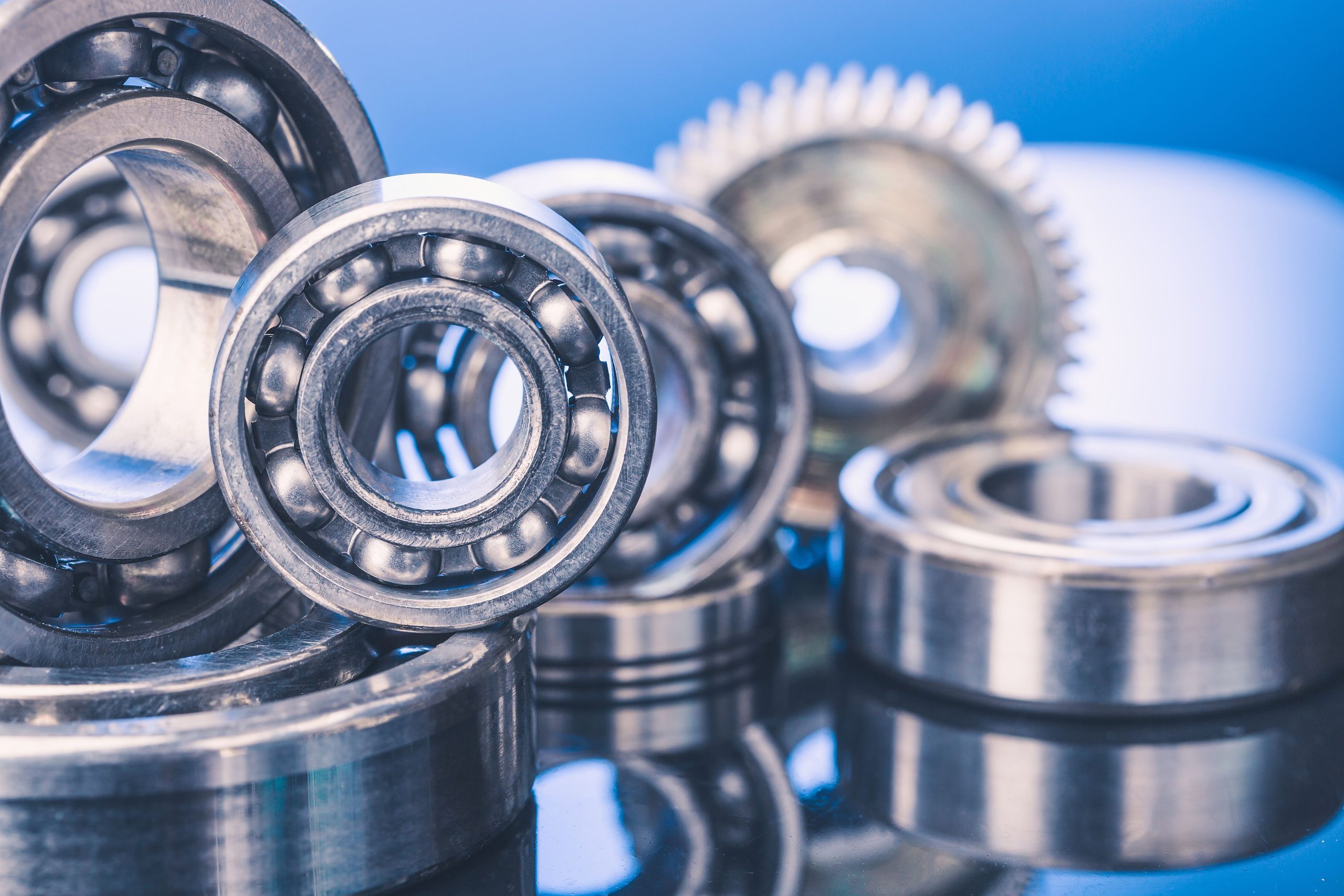

半導体は、電気をよく通す性質がある金属などの導体と、電気をほとんど通さないゴムなどの絶縁体の中間の性質を持った物質(シリコンなど)のことです。

また、半導体を材料に利用したトランジスタや集積回路も一般的に半導体と呼ばれています。情報の処理や演算の機能を持っており、電子機器の頭脳としての役割があります。

半導体の活躍の場は広く、例えば自動車には約30個、高級車では約80個もの半導体が積まれています。運転しながら音声や動作だけで機器を操作できるのは、これら半導体の働きによるものです。

近年では、新型コロナウイルスの感染拡大によりリモートワークやリモート授業用に通信機器のニーズが増大したこと、電気自動車やAIの技術が広がったことなどから、半導体の需要が急増し、世界的に不足する状態になっています。

以下の記事では、半導体についてより詳しく解説しています。

2.半導体製造は3つの工程がある

半導体の製造工程は、大きく以下の3つに分かれます。

- 設計

- 前工程

- 後工程

ここからは、上記3つの工程について、概要やポイント、特徴を見ていきましょう。

半導体製造の全体の流れを簡単に確認したい方は、以下の記事をご参照ください。

2-1.設計

設計は、製造する半導体の性能が基準を満たすように製造前に設計することです。必要な機能を実現するために設計とシミュレーションを繰り返すことで、効果的なパターンの検証をおこないます。

検証が終わったあとは、フォトマスクと呼ばれる透明なガラス版の表面に、実際より大きく回路を描き上げていきます。これが、半導体ウエハーと呼ばれる基板の原板にあたるものです。

半導体ウエハーの表面に形成する配線やトランジスタは非常に小さいことから、この作業が必要となります。

2-1-1.設計で使われる装置

設計段階で一般的に使われる装置としては、前述のフォトマスクがあります。電子部品やプリント基板の回路パターンなどを転写するための原版となるものです。

2-1-2.設計でおこなう作業

半導体の設計の工程はさらに、仕様検討、論理設計、論理合成、レイアウト設計に分かれます。

| 作業名 | 内容 |

|---|---|

| 仕様検討 | 顧客や製品開発担当と連携し、半導体の仕様や機能を検討する。機能面だけでなくコストや性能の高さなど、多角的な判断が必要。 |

| 論理設計 | 仕様検討によって検討された機能設計に基づいた出力が得られるよう、論理回路を構築する工程。 |

| 論理合成 | 論理システムを論理回路に変換する工程。 |

| レイアウト設計 | 設計したレイアウトをもとにパターン図を作成する工程。設計ツールによって実物の面積や太さに直し、美しいレイアウトを追求することも作業内容に含まれる。 |

レイアウト設計までの工程で決まった回路図・パターンを、実際にフォトマスクに焼きつけるフォトマスク作成に利用される流れです。

2-2.前工程

前工程は、シリコンウエハーの表面上に電子回路を形成する工程のことです。一層のシリコンウエハー上に電子回路を形成するには、以下の3つの工程が必要です。

- 成膜:配線などになる薄膜層をウエハー上に形成

- パターン転写:薄膜層に感光剤を塗布して回路パターンを転写

- エッチング:現像されたフォトレジストのパターンに沿って薄膜・酸化膜を削り、回路を形成

成膜は、シリコンウエハー上に回路を形成するために必要な工程です。回路の素材になるのは、酸化シリコン、アルミニウムなどで、配線やトランジスタによる薄膜層(はくまくそう)をシリコンウエハーの上に形成します。

パターン転写はレジストコーティングとも呼ばれ、感光剤(フォトレジスト)をシリコンウエハーの表面に塗布していきます。感光剤を塗ることによって、光に反応する回路パターンを焼きつけることが可能です。

そのあとには、露光によって回路パターンを焼きつけ、露光された部分を現像液で溶かす現像の工程もあります。不要な部分を除去して残った部分がレジストマスクで、レジストマスクの下はエッチングでも腐食せずに回路として残ります。

エッチングは、薄膜や酸化膜を部分的に除去して回路パターンを形成する工程です。

2-2-1.前工程で使われる装置

前工程で一般的に使われる装置と、装置ごとにできることを表にまとめました。

| 装置名 | できること |

|---|---|

| 洗浄装置 | シリコンウエハーをきれいに洗浄し、ゴミ・汚れを取り除く装置。一度に複数枚を洗浄するバッチ式、1枚ずつ洗浄する枚葉式(まいようしき)がある。 |

| 乾燥装置 | 洗浄後に半導体を乾燥させるための装置。ウエハーを高速回転させて水分を飛ばすスピン式、水分をイソプロピルアルコールの蒸気で置換し乾燥させるIPA式などの種類がある。 |

| イオン注入装置 | イオン化した物質を固体に注入することで、その固体の特性を変化させる装置。ウエハーに適度な不純物を導入して半導体デバイス特性を向上させられる。 |

| 熱処理装置 | イオン注入によって乱れたシリコンの結晶回復をおこなう装置。イオン注入された状態のウエハーは結晶格子が乱れている状態であり、この結晶を回復させるプロセスとして熱処理がおこなわれる。 |

| リソグラフィー装置 | 光を利用してシリコンウエハー上に回路を転写する工程で利用される装置。フォトレジストと呼ばれる感光材を塗布し、回路として残す部分(または取り除く部分)にだけ光を当てることで、パターンが転写される。 |

| エッチング装置 | リソグラフィーのプロセスで形成した回路パターンに沿う形で膜を削る装置。薬液を使った化学反応で膜を削るウェットエッチング、ガスやプラズマで膜を削るドライエッチングがある。 |

| 成膜装置 | シリコンウエハー上に膜を形成する工程で使われる装置。大規模集積回路の中に電気を流すための配線膜や、配線同士を絶縁する絶縁膜を作る。 |

| 平坦化装置 | CMP装置と呼ばれ、ウエハー表面を研磨して平坦にする際に使われる装置。ウエハー裏面をプラテンと呼ばれる治具(じぐ)に吸着させ、表面を研磨パッドに押し当てることで研磨される。 |

| 検査装置 | 電気的特性検査や外観構造検査、長期寿命試験などをおこなって不良品を取り除く際に使われる装置。ウエハー製造時、回路製作時、パッケージ化時などに検査が実施され、検査項目は多岐に渡る。 |

2-2-2.前工程でおこなう作業

半導体製造の前工程は、主にシリコンウエハーに回路を形成するまでの工程を指します。

- フロントエンド:シリコンウエハーにトランジスタ層を形成するまでの工程

- バックエンド:シリコンウエハーに多層配線層を形成するまでの工程

まず、入荷したシリコンウエハーを洗浄し、イオン注入、熱処理をおこないます。続いてリソグラフィー装置を使ってシリコンウエハー上にパターンを形成します。これによって加工しない部分はレジストという樹脂で覆われます。

一方、加工される部分はウエハーの表面がむき出しの状態ですが、エッチング装置や成膜作業、イオン注入・熱処理などの工程によってレジストに覆われていない部分が加工されます。

加工工程の要所では、洗浄装置・乾燥装置によって頻繁に洗浄がおこなわれることも特徴です。ここまでがフロントエンドと呼ばれます。

バックエンドは、金属配線をおこなう工程です。シリコン中の欠陥をなくしたり、不純物をうまく拡散させたりするために高温で作業がおこなわれるフロントエンドとは異なります。

金属の温度耐性が高くないことから、フロントエンドより低い温度での作業になることも特徴です。

2-3.後工程

後工程とは、前工程で作成したウエハーから半導体を切り出し、製品として組み立てる工程です。半導体を切り出したあとは、所定の位置に固定・封入のうえで検査をおこないます。

2-3-1.後工程で使われる装置

後工程で一般的に使われる装置と、装置ごとにできることを表にまとめました。

| 装置名 | できること |

|---|---|

| ダイシング装置 | ウエハー上に形成された集積回路を切断しチップ化する工程で使用される装置。半導体分野では、ICチップ一つひとつのことをダイ(die)と呼び、チップ化することをダイシングと呼ぶ。ブレードによる切断、レーザーによる切断などの方法がある。 |

| ダイボンディング装置 | ダイシングで切り出したチップを基盤に貼りつける工程で使われる装置。共晶合金結合法、樹脂接着法の2種類の貼付け方法がある。 |

| ワイヤボンディング装置 | チップとリード端子をワイヤーでつなぐ工程で使われる装置。ワイヤーの材料には、電気伝導率が高い金(Au)が使われる。キャピラリと呼ばれる機器の先端から金ワイヤーを引き出し、チップとリード端子をつなげる。 |

| 外観検査装置 | 回路パターンを写す前と後で異物を検査する装置。異物以外に、傷や欠け、ゆがみなどのチェックもおこなわれる。 |

2-3-2.後工程でおこなう作業

半導体製造の後工程は、フロー型かつ機械的な作業が多い工程であることが特徴です。前述した装置を使い、以下の工程で製品を完成させていきます。

- ダイシング:ウエハーから半導体チップを切り離す工程

- パッケージング:チップを決まった位置に固定する工程。金属などで固定したあとは、損傷を防ぐために樹脂などでパッケージする(モールディング)

- 最終検査:外観構造検査、電気的特性検査、信頼性検査などをおこなう。基準を満たさないものは不良品として取り除かれ、不良品が混入しないように何重にも試験がおこなわれる

3.半導体の製造に向いている方の特徴とは?

半導体製造に限ったことではありませんが、仕事には向き不向きがあります。向いていない仕事を選ぶと後悔することになるので、今の段階で自分の性格や特徴が半導体の製造に向いているかどうかを確認しておきましょう。

半導体製造は、以下の特徴を持つ方に向いています。

3-1.ものづくりが好き

半導体製造は、生活に欠かせない部品である半導体を作る仕事です。

非常に小さな部品を丁寧に扱うことになるので、繊細な作業が得意な方に向いている仕事です。普段からものづくりが好きな方であれば、半導体製造にも活かせるでしょう。

3-2.慎重さ・丁寧さがある

半導体は小型の部品で構成された精密機器であり、製造の際にもミスのない慎重な作業が求められます。丁寧かつ慎重に作業ができる方に向いている仕事といえるでしょう。

3-3.根気強さがある

半導体製造の現場の仕事は、自分が担当する作業をひたすらに繰り返していくことが基本となります。

扱う部品も非常に小型であり、高い集中力をもって作業することが求められます。流れ作業でも黙々と続けられる根気強さ、我慢強さがある方に向いているでしょう。

3-4.効率的に物事を進められる

製造の現場では、常に効率的に作業することが求められます。何事においても効率を考えて行動できる方が半導体製造には向いているでしょう。

半導体の工程のなかには、設計した半導体の不具合や品質を確認する、検証・評価という仕事もあります。効率的な製造ができているかをチェックすることも、検証・評価の大切な仕事です。

4.半導体の製造工程で注意すべきこと

半導体は非常に小型の部品が使われる精密機器であり、製造するうえではさまざまな注意点があります。

半導体製造時に具体的に注意すべき点は以下のとおりです。

4-1.異物混入に注意する

精密機器である半導体の製造において、異物混入は目詰まりやショートの原因になるため、絶対に避けなければいけないものです。実際、半導体の製造工程によってはクリーンルーム内での作業が必要となります。

クリーンルームとは、一定以上の空気洗浄度を保つ専用の部屋のことです。

クリーンルームでは、異物を持ち込まない、発生させない、堆積(たいせき)させない、排除することが求められ、クリーンルームに入る際の服装なども明確なマニュアルが存在します。

作業時のマニュアルや服装、メイク、アクセサリーの規定を徹底的に守り、絶対に異物混入を起こさないこと、機械停止による歩留まり率(良品の割合)低下を起こさないように注意が必要です。

4-2.正確かつスピーディーに作業をおこなう

半導体製造の現場では、正確性はもとより、スピーディーな作業をおこなうことも大切です。その理由としては、工場によって1日の生産ノルマが設定されていることが挙げられます。

仮に生産数がノルマに達していない場合は、作業内容の改善が求められるでしょう。現場では正確性が第一ですが、経験を積めば、正確性を保ちつつスピーディーに作業できるようになるはずです。

5.まとめ

半導体は、世界的な需要の高まりと裏腹に供給が追いついておらず、各製造工場では人材の不足が発生しています。逆にいえば、製造業への転職を考えている方にとっては、今がまさに絶好のチャンスです。

日常生活に不可欠な半導体の製造は今後も高い需要が見込まれ、長期的に安定して働きたい方におすすめできます。

JOBPALでは、半導体関連の求人を掲載しています。製造業への転職に興味があれば、ぜひ以下のリンクから求人を探してみてください。